Режимы резания для твердосплавных фрез Schwarzmaier

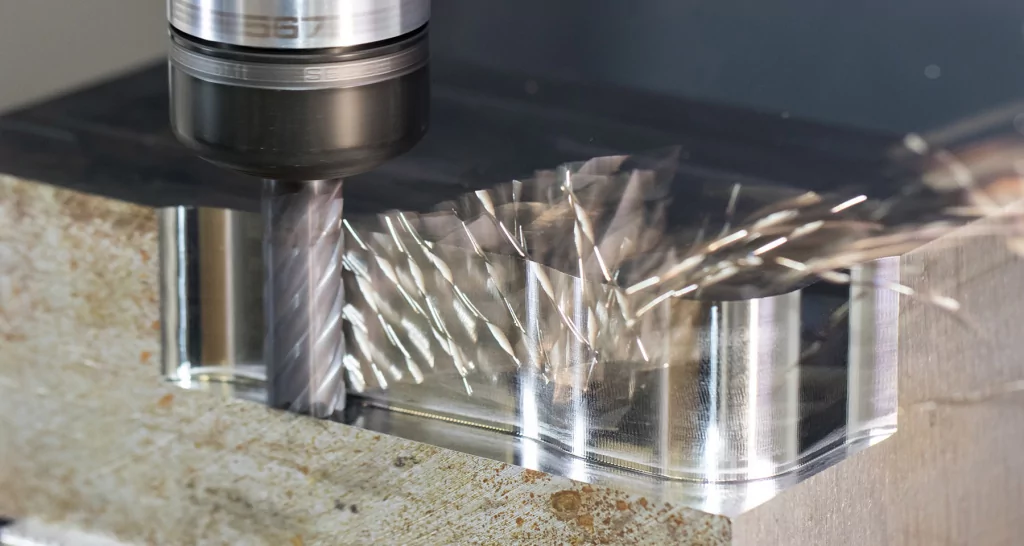

Обработка поверхности заготовки методом фрезерования является самой распространенной технологией, широко применяемой на различных производствах независимо от сложности и серийности выпускаемых изделий.

Фрезерование - обработка заготовки вращающимся инструментом с одной или несколькими режущими кромками. Фреза при этом перемещается по определенному циклу или заданной программе. В сравнении с другими видами металлообработки фрезерование самое сложное и требует высокой квалификации от оператора.

Сложность фрезерной обработки обусловлена несколькими факторами:

- Быстрый и периодичный контакт режущей кромки инструмента с заготовкой. В процессе резания каждый зуб фрезы кратковременно соприкасается с обрабатываемой поверхностью, снимая слой металла. При этом контакт сопровождается ударной нагрузкой, непосредственно влияющей как на стойкость инструмента, так и качество обработки.

- Режущие кромки фрезы и стружкообразование. В зависимости от типа используемой фрезы резание производится одной или двумя режущими кромками (комбинированное фрезерование). При многокромочной обработке существенно увеличивается объем стружки, длину которой необходимо контролировать. В противном случае это приведет к снижению качества обрабатываемой поверхности.

Актуальный вопрос: как произвести качественное фрезерование с учетом его особенностей? Для этого необходимы как личный опыт фрезеровщика, так и соблюдение рекомендуемых режимов резания.

Режимы резания - это значения основных параметров фрезерования в соответствии с используемой фрезой и материалом заготовки. Проще говоря, это рекомендации производителя для оптимального использования режущего инструмента. Взяв в руки две одинаковые по конструкции и размерам фрезы различных производителей, мы обнаружим разные значения для параметров фрезерования. Фрезы разных производителей отличаются по качеству и техническим возможностям, что и влияет на процесс фрезерования. Именно по этой причине нет единого стандарта по режимам фрезерования, а все рекомендации разрабатываются непосредственно производителями по результатам исследований и собственной заводской практики.

Использование рекомендованных режимов резания на производстве позволяет решить одновременно несколько задач:

- Получить высокое качество и точность обрабатываемой поверхности при чистовой обработке

- Исключить чрезмерные нагрузки на фрезу, тем самым увеличив срок ее службы

- Повысить производительность металлообработки, сократив время на настройку оборудования и подготовку к резанию, максимально используя технические возможности станка.

Основные параметры фрезерования

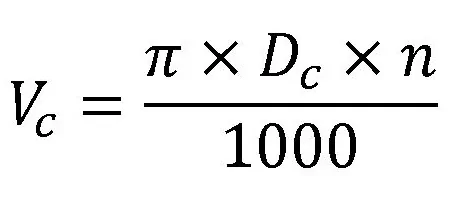

1. Скорость резания (Vс) - один из ключевых параметров фрезерной обработки, который определяет объем снимаемого металла за определенный период времени. Единица измерения - метров в минуту (м/мин). Для расчета скорости резания используется следующая формула:

|

π - значение 3,14 Dc - диаметр фрезы n - частота вращения шпинделя |

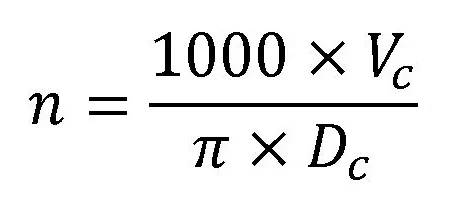

2. Частота вращения (n) - параметр, указывающий на скорость вращения шпинделя станка и соответственно установленной в него фрезы. Единица измерения - обороты фрезы по металлу от диаметра в минуту (об/мин). Если известна рекомендованная скорость резания (Vс), то по следующей формуле можно определить необходимую скорость вращения инструмента:

|

Vс - скорость резания при фрезеровании π - значение 3,14 Dc - диаметр фрезы n - частота вращения шпинделя |

Частота вращения влияет на:

- Качество обрабатываемой поверхности. Для предварительной (черновой) обработки скорость вращения снижается, что позволяет увеличить объем стружки и удалять большой объема материала. Для чистовой обработки наоборот используются высокоскоростные режимы работы шпинделя. На больших скоростях вращения образуется мелкая стружка и формируется поверхность с низким показателем шероховатости.

- Производительность фрезерования. Неправильно подобранный скоростной режим работы станка непосредственно увеличит время, затрачиваемое на ту или иную операцию. Поэтому правильно настроенная скорость вращения шпинделя позволит достичь максимальной производительности станка.

- Износ режущего инструмента. Фрезерные операции выполняются в том числе и на высокоскоростных режимах работы, что приводит к ускоренному износу инструмента. Поэтому крупносерийные производства часто отдают предпочтение фрезам с каналами для подвода смазочно-охлаждающей жидкости (СОЖ).

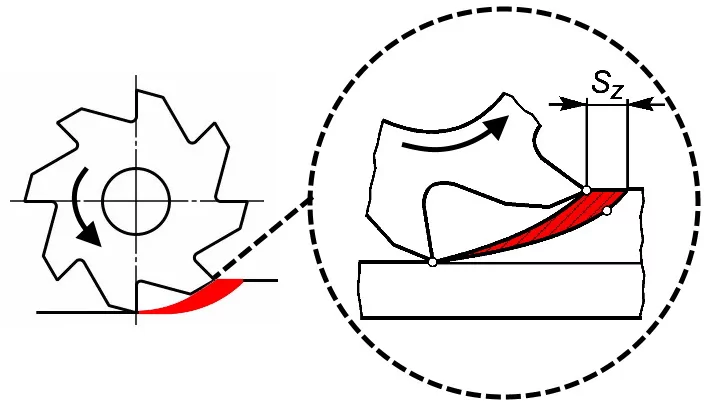

3. Подача на зуб (Sz) и минутная подача (Sm) - данные параметры полностью обусловлены конструкцией режущего инструмента и взаимосвязаны между собой.

Подача на зуб (Sz) указывает объем удаленного с заготовки материала одним зубом фрезы за один проход, измеряется в мм на зуб (мм/зуб). В процессе черновой обработки подача на зуб увеличивается. При этом существенно повышается осевая нагрузка на фрезу, в связи с скорость резания должна быть снижена. Высокая подача при высокой скорости приведет к быстрому износу режущего инструмента или его повреждению. Для чистовой обработки действует обратное правило: снижается подача - увеличивается скорость резания. Значение подачи на зуб (Sz) связано с другим расчетным параметром - минутной подачей.

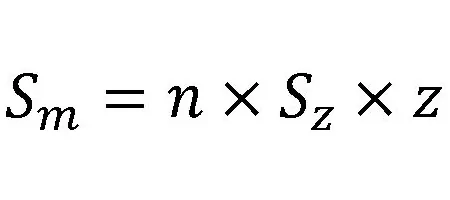

Минутная подача (Sm) - скорость движения фрезы относительно обрабатываемой заготовки, единица измерения - мм в минуту (мм/мин). Минутная подача зависит от частоты вращения шпинделя, количества зубьев фрезы, а также от значения подачи на зуб (Sz). Формула расчета минутной подачи при фрезеровании:

|

n - частота вращения шпинделя Sz - подача на зуб z - количество зубьев |

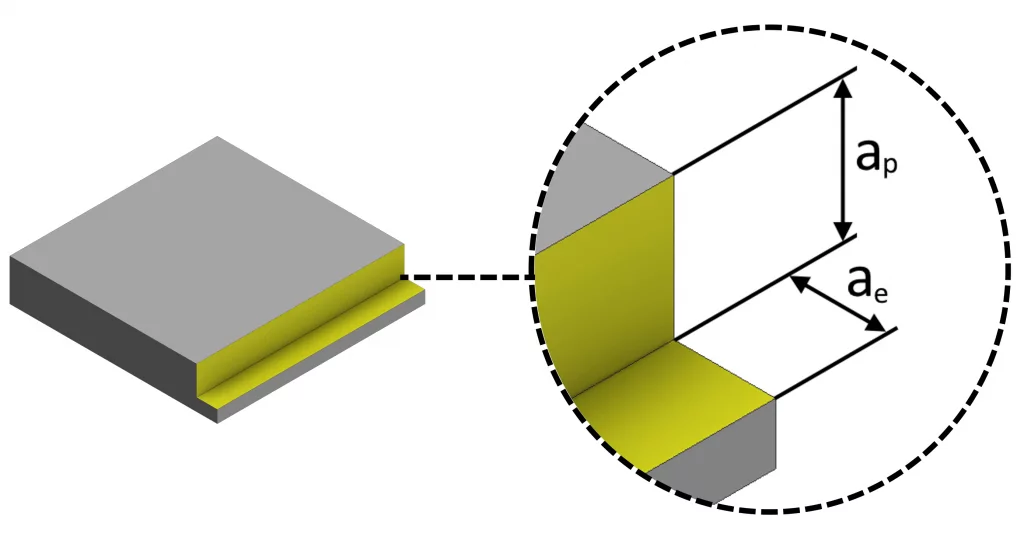

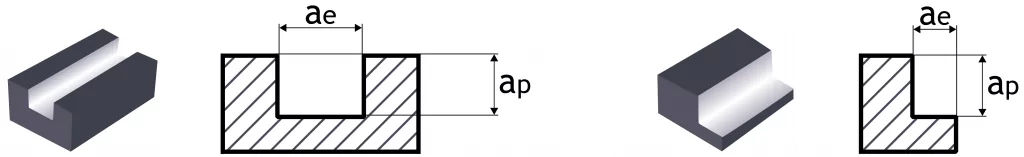

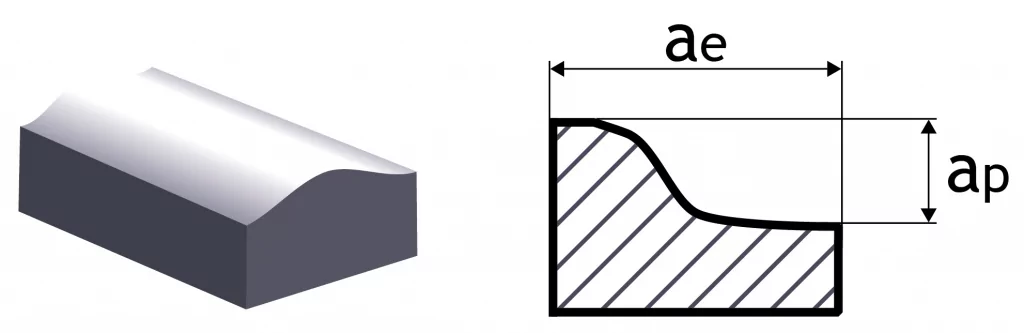

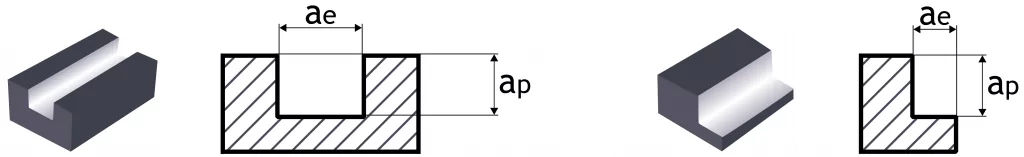

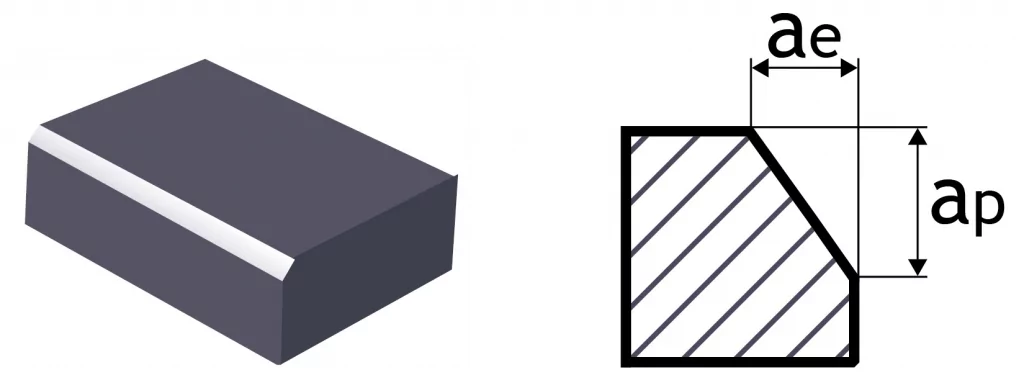

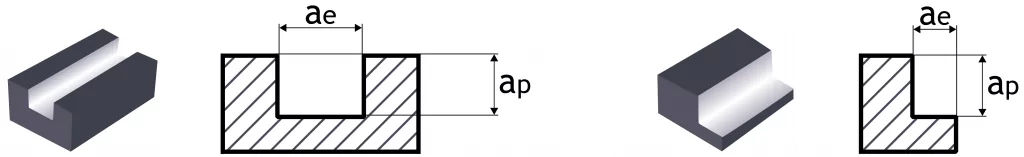

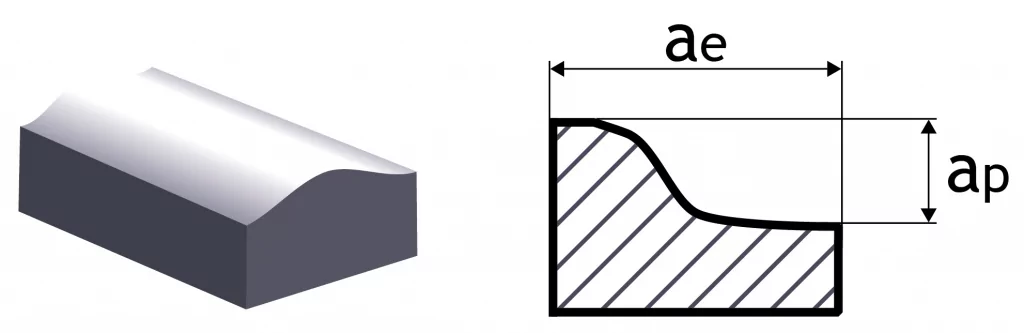

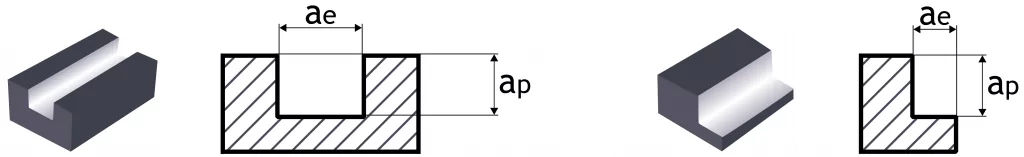

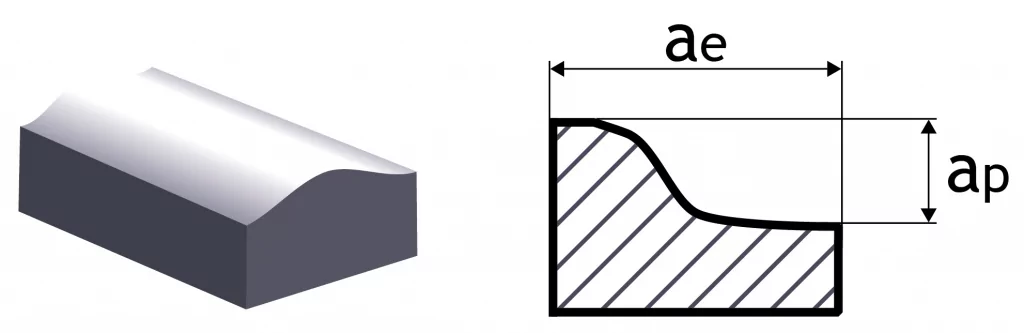

4. Ширина (ae) и глубина (ap) фрезерования концевой фрезой - это параметры, которые определяют размеры обрабатываемой поверхности при использовании концевой фрезы.

Ширина фрезерования (ae) указывает на объем (в мм) срезаемого металла в радиальном направлении в зависимости от диаметра используемой фрезы. Соответственно чем больше диаметр инструмента, тем больше ширина фрезерования. При черновой обработке производится удаление большого объема металла с низкими показателями точности и шероховатости. Для решения этой задачи ширина фрезерования увеличивается, что позволяет удалять большой объем материала за один проход.

Глубина фрезерования (ap) - это расстояние в мм, измеряемое вдоль оси фрезы между обработанной и необработанной поверхностью заготовки. Другими словами - это объем материала, удаляемого фрезой за один проход.

Значения данного параметра зависят от нескольких факторов:

- Тип обрабатываемого материала. Материал заготовки и его свойства необходимо обязательно учитывать при установке глубины резания. Иначе это приведет к снижению качества фрезерования или повреждению заготовки.

- Тип выполняемой обработки. Для чернового фрезерования с удалением большого объема металла глубина обработки увеличивается. При чистовой обработке глубина уменьшается, это позволяет на высокой скорости вращения снимать небольшие слои материала и формировать поверхность с высокими показателями шероховатости. Чем выше будет необходимая точность, тем меньше глубина обработки.

- Длина режущей части фрезы. При установке глубины фрезерования необходимо учитывать характеристики инструмента, а именно - длину рабочей части фрезы.

Обобщим в таблице описанные параметры и изменение их значений в зависимости от типа фрезерной обработки.

| № | Параметры | Тип обработки | |

| Черновая | Чистовая | ||

| 1 | Скорость резания (Vс) | - | + |

| 2 | Частота вращения (n) | - | + |

| 3 | Подача на зуб (Sz) | + | - |

| 4 | Ширина фрезерования (ae) | + | - |

| 5 | Глубина резания (ap) | + | - |

"+" - значение увеличивается

"-" - значение уменьшается

Рекомендуемые режимы резания при фрезеровании твердосплавными фрезами Schwarzmaier

Компания ООО "СИЭНСИ ОДИН" является производителем твердосплавных концевых фрез под собственным брендом Schwarzmaier. Для оптимальной эксплуатации нашего инструмента и увеличения срока его службы мы рекомендуем руководствоваться режимами резания. Данные сведения были получены нашими технологами опытным путем, что гарантирует их актуальность в соответствии с типом выполняемой операции.

Далее представлены рекомендуемые режимы резания в соответствии с сериями инструмента. Данные сведения доступны как для просмотра, так и скачивания.

| Серия фрез | Материал обработки | Тип операции | Режимы резания |

| PMK1 PMK2 PMK5 PMK6 |

|

Фрезерование пазов и уступов

Фрезерование пазов и уступов

|

|

| PMK3 PMK4 PMK7 PMK8 PMK9 PMK10 PMK11 PMK60 PMK70 |

|

Фрезерование пазов и уступов

Фрезерование пазов и уступов

|

|

| PMK12 PMK13 |

|

Профильное (фасонное) фрезерование

Профильное (фасонное) фрезерование

|

|

| PMK20 PMK21 PMK22 PMK23 |

|

Фрезерование пазов и уступов

Фрезерование пазов и уступов

|

|

| PMK40 PMK41 PMK42 PMK43 |

|

Фрезерование фасок

Фрезерование фасок

|

|

| N92 N93 N94 |

|

Фрезерование пазов и уступов

Фрезерование пазов и уступов

|

|

| N95 |

|

Профильное (фасонное) фрезерование

Профильное (фасонное) фрезерование

|

|

| MS11 MS13 |

|

Фрезерование пазов и уступов

Фрезерование пазов и уступов

|

|

| MS31 |

|

Профильное (фасонное) фрезерование

Профильное (фасонное) фрезерование

|

Копирование материалов сайта возможно только с указанием ссылки на первоисточник - CNC1.ru